時間と距離を短縮する

まずは、時間と距離の短縮を考えます。

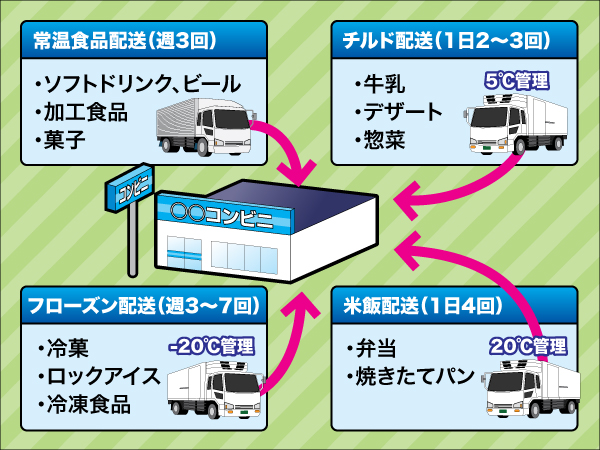

当たり前のことですが、輸配送従事者の労働時間や車両の走行距離はそのままコストに跳ね返ります。例えば、配送エリアに新しい道路や橋ができていないかを調べることで、距離と時間を短縮した新たなコースが設定できるかもしれません。

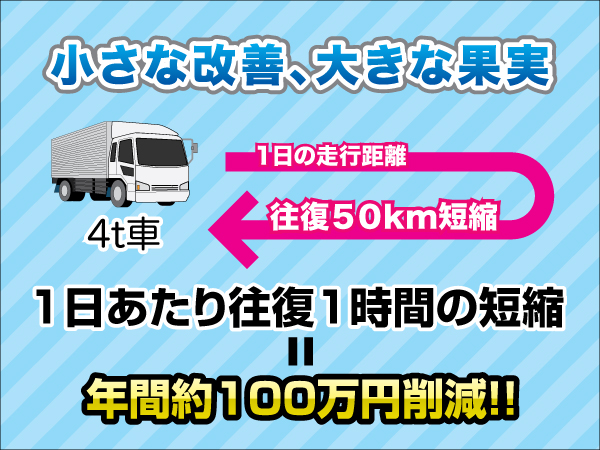

設定当初のコースが見直しされずにそのまま数年が経ってしまう。このようなことは物流現場ではよくあることです。食品物流はほぼ毎日稼働が基本ですから、小さな改善が大きな果実に変わります。

例えば、1日50km(片道25km相当)1時間短縮できれば、4トン車1台で年間約100万円もの削減になります。

また、遠方に少量の納品がある場合や、納品先間の距離が長くなるような場合は、思い切って他の物流企業に混載をお願いしたり、共同配送を運営する企業に委託したりすることで大幅にコストを削減できます。

車両の積載率について

次に、車両の積載率の検証です。

トラックの積載は、重量か容積を基準として可能な限り満載にすることを基本に考えます。例えば、Aコースで積載率が60%、Bコースでは120%になっていた場合は、Bコースは過積載分の臨時便を出すのではなく、Aコースの余裕分と平準化することができれば、積載効率を上げることができます。

固定コースでの配送が多い食品物流では、積載率が低下するとたくさんのムダが発生します。複数のコースがある場合には、特に積載率のばらつきを無せるように検討しましょう。しかし積載率は徐々に下がっていくことが多いので、現場担当者が日常業務の中で気が付くことは期待できません。配送コースごとの物量調整業務を義務化し、目標積載率に向けた取り組みを日常業務にしていくようにしましょう。

共同配送の場合

すでに共同配送を利用している企業の方向けに今回はコストダウンに関する事例だけをご紹介します。共同配送は物流企業が設定した個建て単価になっています。全国的に運賃が急上昇している今、単純な値下げ要請をすると配送自体を断られてしまう恐れも否定できません。

そこで、共同配送を利用している場合には、まずは出荷先の物量データを検証することから始めます。ポイントは、出荷数量に合った物流になっているかです。

共同配送システムでは、ほとんどの場合ミニマムチャージ(最低運賃)が設定されています。例えば1ケース100円の運賃であってもミ二マムチャージは10ケース分の1,000円というパターンがあります。この場合は数量が減って5ケースでも1,000円の運賃が必要になるので、1ケース当たりの単価が倍になってしまいます。このような場合には、隔日出荷や週2回出荷にするなど、10ケースを下回らないように物量をまとめることを考えていきます。

一方で、ある程度まとまった量を1か所に出荷するケースでは、単位を変えて運賃設定をしてもらえないかを検討します。こちらも例で説明します。牛乳1ケース100円の共配料金のとき、単純に60ケースならば6,000円になりますが、これを1パレット単位で運賃設定をしてもらう方法です。仮に1パレット4,000円で運んでもらえれば年間で約70万円の削減になります。

パレットでの輸配送は、物流企業にとっても時間や作業の効率アップに大きな効果が見込めるので、値下げになる話でも耳を貸してくれる可能性は高いでしょう。

また、ケースの大きさが小さな場合には、物流企業に1ケースの大きさや重さの基準を確認して、許される範囲で結束することを検討します。小さな段ボールを3つで1甲(こおり)として出荷できれば、ケース総数は3分の1ですからコストも3分の1です。

入数の工夫も一緒に考えてみることもお勧めします。

いかがでしたでしょうか。

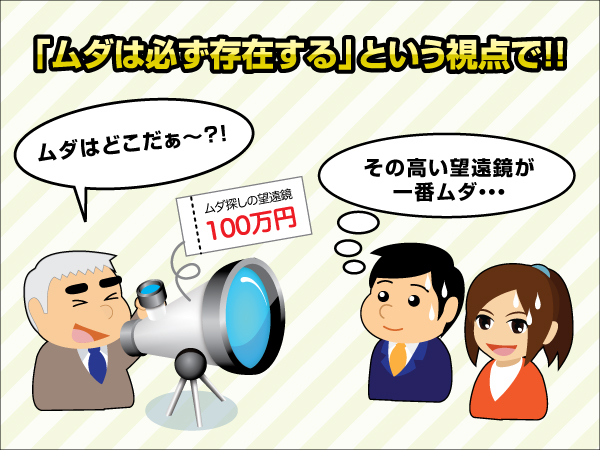

この他にも改善手法はたくさんありますが、大切なことは定期的に自社の物流環境の状態をチェックすることです。現状の物流の中に「ムダは必ず存在する」という視点を持って、物量の増減、配送エリアの道路状況、荷姿など変化していく可能性があるものを追いかけることがムダを減らす近道です。

今回はすぐにできる改善手法をご紹介しました。自社の物流を疑ってみることから始めてみてはいかがでしょうか。