キリンビール株式会社(社長 布施孝之、以下キリンビール)と、株式会社前川製作所(社長 前川真、以下前川製作所)は、連携してビッグデータ活用による設備管理とIoTを活用した冷凍機の遠隔監視を実施します。

キリンビール福岡工場(工場長 高橋伸夫)において2020年1月より約1年に及ぶテスト展開を実施した結果、冷凍機の稼働効率化・設備点検負荷の軽減が認められ、2021年5月より本運用を開始しました。また、前川製作所では本技術を用いたシステムを2021年7月より「スマートチラー」として商品化し、同年9月からはキリンビール仙台工場(工場長 荒川辰也)での展開を予定しています。

ビールやRTD※などの製造の効率化を図るには、製造現場の担当者が設備の運転状況を理解し、適切な管理を行うことが求められます。そのため、設備の定期的な点検に加え、トラブル発生時には、製造現場の担当者が原因を追究して対応するほか、設備に詳しい設備メーカーの担当者が工場を訪れ、細かい調整を行っています。設備点検の負荷低減および設備不調による製造ラインの休止時間の短縮は、効率的な製造を行う上で製造現場・設備メーカー双方の課題となっています。

※ Ready to Drinkの略。栓を開けてそのまま飲める低アルコール飲料

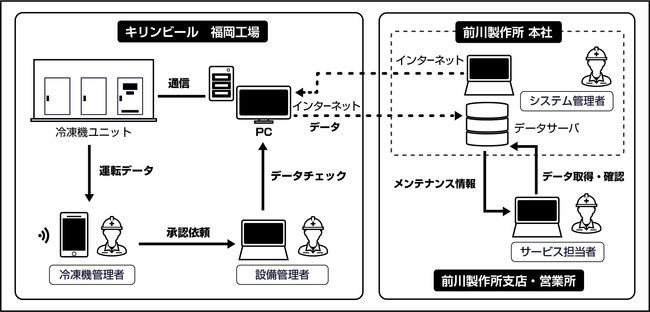

今回、ビールやRTDの原材料を保管する冷凍機にセンサーを取り付けることで運転状況のデータが蓄積され、ビッグデータを活用することで消耗品の劣化・設備異常の兆候管理が可能となりました。また、冷凍機の周囲にネットワークカメラを配置して遠隔監視を実施し、IoT技術を活用することで、製造現場であるキリンビール工場内のみならず、設備メーカーである前川製作所とも冷凍機の運転状況を迅速に共有できるネットワークシステムを構築でき、設備の異常検知時には迅速な初動対応が可能となります。これらにより、工場設備の突発的な故障の防止と稼働効率化、省エネルギー化が見込めます。また、定期点検や現場でのトラブルシューティングといった作業時間の省略化が進むことで、両社の業務負荷軽減につながります。

2021年5月よりキリンビール福岡工場内の全冷凍機に対象を拡大するとともに、前川製作所の冷凍機を設置している他の全工場でも同様のシステム導入を目指します。

キリンビールは、AIやIoTを活用したさまざまな取り組みによって生産性を向上させ、働きがい改革を推進するとともに、より高品質なものづくりを実現します。

■システム概要と効果

(1)ビッグデータ活用による設備管理

・冷凍機に振動計などのセンサーを取り付け、設備の運転状況のデータを蓄積

・ビッグデータを活用し、消耗品の劣化・設備異常の兆候を管理

<導入による効果>

・ビッグデータ解析による設備状態の変化を事前検知し、設備トラブルの抑制および生産ラインの稼働効率化

・消耗品の劣化予兆による設備部品交換時期の適正化

・ビッグデータを活用した設備の省エネルギー診断の実施

・設備の不調をより早期に解消し、故障発生を防止

(2)IoTを活用した冷凍機の遠隔監視

・冷凍機の周囲にネットワークカメラを配置して遠隔監視を実施

・IoTを活用した、前川製作所と迅速にデータ共有できるネットワークシステムの構築

・電子帳票の導入による自動帳票作成や分析の自動化

<導入による効果>

・設備の状態変化の事前検知による、早期かつ的確な点検実施の実現

・点検の遠隔監視および記帳の業務負荷軽減(工場現場では約120時間/年の点検時間を削減)

キリングループは、自然と人を見つめるものづくりで、「食と健康」の新たなよろこびを広げ、こころ豊かな社会の実現に貢献します。